- Технология неавтоклавного газобетона

- Сферы использования

- Состав

- Плюсы и минусы

- Технология производства

- Подготовка и заливка смеси

- Резка материала на блоки

- Выдержка

- Сортировка и упаковка

- Вывод

- Рецепт газобетона: что и сколько нужно для производства качественных газобетонных блоков?

- Рецепт неавтоклавного газобетона: основные компоненты

- Рецепт газоблоков: примерная рецептура на 1м3

- Из чего делают газоблок: состав и пропорции смеси

- Из каких компонентов состоит газобетонный блок?

- Цемент

- Песок

- Известь

- Газообразователь

- Другие компоненты, из которых сделан материал

- Пропорции

- Важность правильного подбора ингредиентов

- Заключение

Технология неавтоклавного газобетона

Газобетон, как разновидность ячеистых бетонов, является популярным строительным материалом за счет своих существенных преимуществ. Подразделяется он на два вида: автоклавный и неавтоклавный. Применение второго вида газобетона позволяет использование его при монтаже монолитных сооружений. Неавтоклавный газобетон – относительно недорогой материал, применяемый для возведения несущих стен и перегородок.

Сферы использования

Неавтоклавные газобетоны применяются при возведении в малоэтажных зданиях и сооружениях несущих стен и перегородок. Применение неавтоклавного ячеистого бетона возможно при строительстве зданий и сооружений с большим количеством этажей в качестве наполнителя для каркасов стен из железобетона.

Использование газобетонов актуально при строительстве жилищных, промышленных и коммерческих построек. При строительстве малоэтажных зданий используется для наружных стен за счет своей самонесущей способности. Применяется ячеистый бетон с неавтоклавной технологией для армирования, теплоизоляции строительных элементов.

Состав

В неавтоклавном газобетоне имеются следующие составы:

- наполнители в виде чистого песка с включением золы, мела или гипса. Песок не должен содержать ил и глину;

- портландцементы;

- алюминиевая пудра для порообразования;

- хлорид кальция для ускорения процесса затвердевания, а также другие различные химические добавки, применяемые для регулировки газообразования и быстроты набора прочности;

- вода, преимущественно из поверхностных источников без содержания соли и мягкой жесткости.

Вернуться к оглавлению

Плюсы и минусы

Неавтоклавному газобетону присущи следующие преимущественные характеристики:

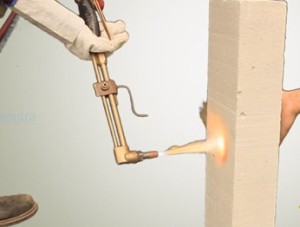

Огнестойкость – одно из преимуществ неавтоклавного газобетона.

Огнестойкость – одно из преимуществ неавтоклавного газобетона. ячеистый бетон с неавтоклавной технологией производства обладает высокой прочностью и неподвластен воздействию плесени и влаги;

Неавтоклавный газобетон имеет следующие недостатки:

Недостатки газобетона.

Недостатки газобетона. прочность меньше, чем у автоклавного ячеистого бетона и зависит от пропорций цемента;

Вернуться к оглавлению

Технология производства

Технология изготовления неавтоклавного газобетона состоит из следующих этапов:

- подготовка к заливке форм;

- заливка раствора;

- резка на блоки;

- выдержка раствора до набора его прочностных характеристик;

- сортировка и упаковка продукции.

Вернуться к оглавлению

Подготовка и заливка смеси

Начинают изготовление ячеистого бетона с подготовки компонентов смеси. Для этого берут цемент, известь, газообразователи, гипс и при необходимости специальные добавки для ускорения процесса застывания и увеличения прочности материала. Все компоненты в нужных пропорциях погружают в автоматизированный смеситель, в котором происходит перемешивание цемента, извести и остальных ингредиентов до консистенции, напоминающей сметану.

Перемешивание компонентов продукции происходит по заданной программе. Готовый раствор разливают в емкости наполовину, где и происходит образование пористой структуры газобетонных изделий, и оставляют затвердевать в естественных условиях. Такой способ изготовления существенно сокращает затраты на электроэнергию и транспортные услуги.

Резка материала на блоки

После заливки раствора выжидают полтора часа, при необходимости два часа, до приобретения его прочностных характеристик. Как только раствор приобрел распалубочную прочность, приступают к резке материала на плиты, блоки или панели.

Разрезают массив газобетона на различные формы и геометрические размеры. При небольших объемах работ применяют ручное оборудование, при больших – механическое, в виде электрических инструментов. Если отсутствует возможность приобретения специального инструмента для резки, изготавливают собственноручно ножовку, однако срок службы ее невелик. Профессиональные инструменты для резки – это рубанок, резец и штроборез.

Выдержка

После заливки емкости раствором срезают образовавшиеся верхушки с помощью металлической струны. После этого оставляют газобетонные блоки для выдержки на протяжении двенадцати часов. Оставляют заполненные емкости в помещении или на площадке с предусмотренным накрытием. Важно обеспечить защиту от проникновения прямых солнечных лучей и перегрева залитого раствора. Попадание атмосферных осадков на застывающую массу также нежелательно.

По окончании выдержки блоки извлекают и оставляют досыхать еще на несколько часов. Такая необходимость обусловлена набором прочности, нужной для их складирования. Газобетон достигнет максимальной прочности спустя двадцать восемь дней.

Сортировка и упаковка

Сортируют газоблоки тремя способами, с помощью которых получают продукцию нужного типоразмера:

- формовка и сушка в емкостях кассетного типа;

- заливка раствора в емкости особой конструкции;

- заливка раствора в металлические емкости без внутренних перегородок.

Упаковку изделий осуществляют после окончательного затвердевания газоблоков. Укладывают их на поддоны и упаковывают с помощью термопленок, после чего перемещают на склад.

Вывод

Усовершенствование неавтоклавного газобетона происходит постоянно и благодаря этому его применение становится целесообразней, чем использование автоклавного. Но перед выбором строительного материала и его технологического изготовления, важно обратить внимание на преимущества и недостатки газобетонов. Ведь при необходимости использования материала с высокими прочностными характеристиками, к сожалению, неавтоклавный ячеистый бетон не годится. Зато он отлично подойдет для быстрого возведения малоэтажных построек.

Источник

Рецепт газобетона: что и сколько нужно для производства качественных газобетонных блоков?

— Какое количество песка, цемента и других компонентов входит в рецепт газобетонных блоков?

— Как получать блоки разных марок?

Ответы на эти и другие вопросы вы найдете в нашей статье!

Рецепт неавтоклавного газобетона: основные компоненты

1. Вода (ГОСТ 23732-2011)

Для приготовления газобетонной смеси подойдет обычная питьевая вода. На производстве должна быть возможность подогрева воды до температуры 50-80С. Температура воды, необходимая для качественного производства газобетона, зависит от:

— Цемента (разные производители – разная реакция);

— Температуры в помещении;

В летний период работы температура воды должна быть 50-60С, в зимнее время – 60-80С.

2. Цемент (ГОСТ 31108-2016)

Можно использовать следующие марки цемента:

— ЦЕМ I 32,5 (ПЦ400Д0);

— ЦЕМ I 42,5 (ПЦ500Д0);

— ЦЕМ II 32,5 (ПЦ400Д20);

— ЦЕМ II 42,5 (ПЦ500Д20).

Сульфатостойкий цемент использовать нельзя!

Если вы планируете использовать цемент марки ЦЕМ I 32,5, необходимо увеличить его количество на 12-15%, а количество песка на столько же уменьшить. Цемент обязательно должен быть свежим, а не “лежалым”, потому что за 1 месяц хранения он теряет до 10% марочной прочности.

3. Песок (ГОСТ 8736-2014)

Можно использовать речной или карьерный песок. Рекомендуется использовать следующие группы песка: “мелкие” и “очень мелкие” (размер фракции: 0,1 мм – 0,5 мм). Чем меньше фракция, тем лучше. Содержание глинистых и илистых частиц не более 2%.

4. Пудра алюминиевая (ГОСТ 5494-95) / паста алюминиевая (СТО 88935974-001-009)

Можно использовать следующие марки пудры: ПАП-1 и ПАП-2.

Марки алюминиевой пасты, которые можно использовать: 5-7370/75V и 5-7370/75VS.

5. Каустическая сода (ГОСТ 2263-79)

Другие названия – гидроксид натрия (NaOH), едкий натр. Каустическая сода обязательно должна быть чешуированная (не кальцинированная!).

6. Сульфат натрия Na2SO4 (ТУ 2141-084-56238216-2010)

Другое название – натрий сернокислый. Рекомендуется использовать природный сульфат натрия. Также можно использовать сульфат натрия технический (ГОСТ 6318—77), однако его расход будет больше, чем природного, примерно на 30-40%.

Далее более подробно рассмотрим рецепт газобетона для блоков разной прочности

Рецепт газоблоков: примерная рецептура на 1м3

| D700 | D600 | D500 | |

| Цемент, кг | 312 | 318 | 286 |

| Песок, кг | 403 | 312 | 234 |

| Вода, л | 264 | 256 | 208 |

| Алюминиевая пудра/паста, гр | 544 | 544 | 544 |

| Сульфат натрия, кг | 4,6 | 4,6 | 4,6 |

| Каустическая сода, кг | 3 | 3 | 3 |

Именно так должен выглядеть рецепт газобетона. В домашних условиях приготовить качественную газобетонную смесь не составит особого труда. Тем более, если вы будете работать на оборудовании компании АлтайСтройМаш! Приобретая производственную линию, технологи компании подберут идеальный рецепт газобетона, исходя из характеристик сырья в России, Казахстане, Узбекистане и других странах.

С подробной технологией производства газобетона мы познакомим вас в следующей статье.

Источник

Из чего делают газоблок: состав и пропорции смеси

Кроме того, сам материал сделан из ингредиентов, которые не наносят вреда ни человеку, ни окружающей среде.

Какие же это компоненты и какая у них рецептура? Об этом в статье.

Из каких компонентов состоит газобетонный блок?

Качество газобетона зависит от качества компонентов и оборудования, на котором блоки выпускаются. Все ингредиенты постепенно перемешиваются, вспениваются, а затем они застывают, создавая пористую структуру.

Составляющие газобетона описаны ниже.

Цемент

Качество вяжущего компонента – цемента – регламентируется требованиями ГОСТ 31108-2016. Согласно ему разрешается добавлять в смесь следующие марки цемента:

- ЦЕМ I 32,5 или старая маркировка ПЦ400 Д0 (без добавок);

- ЦЕМ I 42,5 или ПЦ 500 Д0;

- ЦЕМ II 32,5 или ПЦ 400 Д20 (20% добавок в общей массе чистого цемента);

- ЦЕМ II 42,5 или ПЦ 500 Д20.

Сульфатостойкий цемент нельзя добавлять в газобетонные блоки.

От марки и качества вяжущего вещества зависит многое. Например, для создания конструкционных блоков нужно брать цемент марки М500, для производства конструкционно-теплоизоляционных – подойдёт М400, а для выпуска теплоизоляционных изделий – допускается самый дешёвый цемент М300. Добавки (маркировка в виде буквы «Д» и цифры) улучшают свойства газобетона.

Важно: перед тем, как использовать цемент, необходимо проверить его срок годности. Залежавшийся или просроченный вяжущий компонент испортит качество готовых изделий. Каждый месяц хранения цемента отнимает у него 10% от заявленной прочности.

Песок

Согласно ГОСТу 8736-2014 можно использовать речной, карьерный или кварцевый песок мелкой либо очень мелкой фракции.

Размер одной фракции – от 0,1 до 0,5 мм. Чем меньше песчинки, тем прочнее будет газобетон.

Наличие глины, ила либо других примесей в песке не должно быть свыше 2% от общей массы. Если в песке есть камни, грязь и другие крупные компоненты, то его нужно несколько раз тщательно просеять.

Известь

- температура гашения должна быть минимум 60°С;

- время гашения – от 4 до 15 минут;

- наличие активных CaO и MgO – от 70%;

- пережог – максимум 2%;

- проходимость через сито фракций размером 0,08 мм должна быть минимум 85%.

Согласно ГОСТ 23732-2011 можно использовать обычную питьевую воду, которую на оборудовании можно было бы подогреть до 50-60°С в летнее время и до 60-80°С – в зимнее время.

Воды в смеси не должно быть больше 45-75% от общей массы смеси и этот показатель зависит от марки цемента и его производителя, температуры в помещении и температуры самих добавляемых компонентов.

Газообразователь

В качестве газообразующего компонента используется алюминиевая пудра. Именно она, вступая в реакцию с водой, вызывает образование водорода, который и создаёт пористую структуру блоков.

Некоторые считают, что алюминиевая пудра вредна для здоровья, однако, после окончания реакции, наличие свободного алюминия настолько мало, что по экологичности газоблок можно сравнить с деревом. И это доказано массой экспериментов.

Метод вспенивания газобетона при помощи алюминиевого порошка был открыт ещё в конце XIX века и сегодня до сих пор активно используется.

Совет: лучше не применять пылевидный алюминий, поскольку во время замеса раствора он выделяет сильно много пыли. Вместо него рекомендуется брать алюминиевую пасту или пудру.

ГОСТ 5494-95 и СТО 88935974-001-009 устанавливают разрешённые марки алюминиевой пудры и пасты. В первом случае, это ПАП-1, а также ПАП-2. Во втором варианте, это 5-7370/75V, а также 5-7370/75VS.

Другие компоненты, из которых сделан материал

Иногда в состав газобетонной смеси входят гипс, промышленные отходы (зола, шлак), каустическая сода (гидроксид натрия), сернокислый натрий (сульфат натрия). Последний компонент может быть природным и техническим, однако, если добавляется технический сульфат, то его нужно на 30-40% больше, чем природного.

Пропорции

На иллюстрации показан процесс создания газобетонных блоков методом автоклава. Это значит, что элементы попадают в специальную печь, где обрабатываются высоким давлением (12 бар) и большой температурой (180-190°С) на протяжении 12 часов, что придаёт смеси прочность и низкую усадку.

Интересный факт: когда смесь заливается по формам, то заливка происходит только до половины формы, поскольку в течение нескольких часов раствор будет подниматься в объёме. Окончательное затвердение происходит только на 28-й день.

Если блоки затвердевают без автоклава, то застывание происходит естественным путём, но эксплуатационные показатели при этом падают в несколько раз. Зато этот метод доступен для домашнего использования и позволяет сэкономить около 30% бюджета.

На 1 м3 газобетона плотностью D500, изготовленного автоклавным методом, нужно:

- Цемента – 286 кг.

- Песка – 234 кг.

- Воды – 208 л.

- Алюминиевой пудры – 544 г.

- Сульфата натрия – 4,6 кг.

- Каустической соды – 3 кг.

На 1 м 3 газобетона, выпущенного неавтоклавным методом, требуется:

- цемента – от 51 до 71 % от общей массы;

- песка – от 0,6 до 3,5 %;

- алюминиевой пудры – от 0,01 до 0,15 %;

- извести – от 0,04 до 0,7 %;

- гипса – от 0,1 до 0,4 %;

- хлористого кальция – от 0,5 до 3 %;

- воды – оставшиеся проценты.

Важность правильного подбора ингредиентов

А если не добавить какой-то компонент, например, газообразователь, то газоблок не приобретёт свою пористую структуру и не будет иметь теплоизоляционные свойства.

Введение в смесь порообразователя должно быть строго под контролем.

Иначе, если уменьшить дозировку всего на 0,06%, то блоки не достигнут требуемой плотности и прочности, а если добавить на 0,1% больше, то во время реакции произойдёт избыток выделяющегося водорода, в результате чего поры станут огромные, а сам блок сразу после затвердевания даст большую усадку.

Заключение

При соблюдении пропорций можно получить на выходе изделие, которое прослужит не один десяток лет, а если класть компоненты на глаз, то пройдёт немного времени и здание, возведённое из таких блоков, начнёт трескаться, а затем развалится. Поэтому правильные компоненты и их пропорции – залог качества газоблока.

Источник