- Как самостоятельно сделать шлакоблок в домашних условиях?

- Технические характеристики

- О шлаке для производства блоков

- Состав смеси для получения блоков

- Технология производства шлакоблоков

- Технология изготовления шлакоблоков в домашних условиях. Приготовление раствора, использование форм и оборудования

- Достоинства шлакобетонных блоков

- Готовим раствор для шлакобетона

- Способы изготовления шлакобетонных блоков

- Шлакоблоки в формах

- Шлакобетон на специальном оборудовании

- Делаем станок для производства шлакобетонных блоков

- Процесс изготовления шлакоблоков

- Вывод

Как самостоятельно сделать шлакоблок в домашних условиях?

Шлакоблок — искусственный стеновой камень из смеси шлака и цемента, предназначенный для возведения стен одноэтажных строений. Его применяют также в качестве дополнительного утеплителя при строительстве каркасных домов. Производство этого материала возможно и в домашних условиях своими силами. Не рекомендуется делать самому лишь фундаментные панели. Требования к надежности основания здания очень высокие, поэтому лучше не экономить и купить готовые элементы.

Различают такие разновидности:

- полнотелые — обладают наибольшей прочностью, предназначены для возведения несущих стен и перегородок, облицовки;

- пустотелые со степенью пустотности 40 % — отличаются более высокими тепло- и звукоизолирующими свойствами за счет наличия полостей внутри, стоят дешевле, но уступают по прочности из-за тонкости стенок;

- пустотелые со степенью пустотности от 25 до 30 % — обладают оптимальными пропорциями по теплопроводности и прочности, самые популярные.

В зависимости от толщины блоки бывают:

- стеновые — стандартный размер 390 х 190 х 188 мм;

- перегородочные — 390 х 90 х 188 мм.

При самостоятельном изготовлении размеры могут быть произвольными, обязательное условие — стабильность габаритов.

Технические характеристики

- Шлакоблоки обладают сравнительно низким коэффициентом теплопроводности — от 0,20 до 0,65 Вт/м3 (лучше чем у кирпича). За счет этого их применяют часто не только как конструкционный материал, но и как утеплитель.

- Плотность — от 750 до 1450 кг/м3. От всех прочих видов отличается высокой прочностью — марка от М35 до М125. Параметр нужно учитывать при проектировании коммуникаций, так как он с трудом режется.

- Морозостойкость составляет до 50 циклов замораживания-размораживаниия без появления видимых повреждений.

- невысокая цена;

- доступность и разнообразие материалов для изготовления, возможность получения изделий с нужным набором параметров, подходящих для конкретных целей;

- польза для экологии — за счет использования отходов металлургической промышленности (шлака), а так же боя кирпича и бетона, остающегося при сносе старых зданий, уменьшается количество свалок строительного мусора;

- огнестойкость;

- не является благоприятной средой для развития грибков, плесени, не подвержен порче грызунами;

- простота монтажа стен.

- очень высокая степень гигроскопичности — сильно впитывает влагу из воздуха, обязательно требуется надежная облицовка с обеих сторон;

- наличие опасных для здоровья веществ (серы) — для полного их выветривания блоки выдерживают на открытом воздухе не менее года, при покупке необходимо проверять сертификат экологической безопасности;

- из-за необходимости качественной гидроизоляции, облицовки общая стоимость строения незначительно ниже, чем при использовании более дорогих стройматериалов, существенная экономия получается лишь при изготовлении своим руками.

Из шлакобетона чаще строят подсобные, хозяйственные, производственные помещения, гаражи.

О шлаке для производства блоков

Это силикатный отход обработки металлов, его просеивают через сито. Шлак, полученный при сжигании различных видов твердого топлива (уголь, дрова), содержит радиоактивные компоненты, поэтому для строительства жилых помещений его не применяют.

- гранулированные (граншлак);

- негранулированные.

Для изготовления строительных блоков отбирают самую крупную фракцию гранулированных отходов, более мелкие (негранулированные) идут на производство асфальта, тротуарной плитки. Цена за 1 тонну материала — от 100 рублей. Различают отходы цветной и черной металлургии (доменные), предпочтительнее второй вариант, так как полученные при обработке цветных металлов стоят дороже.

Состав смеси для получения блоков

В качестве вяжущего выбирается цемент марки не ниже М400. Наполнитель либо полностью состоит из шлака, либо смешанный — добавляют в небольшом соотношении щебень (допустимо вторичный), песок обычный или керамзитовый, мелкий керамзит, дробленый кирпич. Пропорции для шлакоблоков: на 8—9 частей наполнителя 1,5—2 части вяжущего. Если цемент марки М500, то его можно брать примерно на 15 % меньше, чем М400.

Шлак обычно составляет не менее 65 % всего объема заполнителя. Например, из 9 частей не менее 6 приходится на него, остальное дополняют песком, щебнем. Но теоретически возможно использовать для производства своими руками кирпичный или бетонный бой, отсев. Вне зависимости от типа материала принято условно называть и такие изделия шлакобетоном. Классические пропорции: 2 части песка, 2 части щебня, 7 частей шлака, 2 части портландцемента М400.

Воду добавляют в соотношении примерно 0,5 части. Готовая смесь получается полусухой. Чтобы проверить качество, горсть бросают на твердую поверхность. Если ком рассыпался, но при сжатии вновь легко обретает прежнюю форму, то состав пригоден для использования.

Для получения цветного блока вносят окрашенный мел или измельченную кирпичную крошку. Для повышения прочности вводят профессиональные пластификаторы. Иногда добавляют гипс, опилки, золу как частичную замену шлака.

Смешивать компоненты лучше в бетономешалке или смесителе, но такое оборудование стоит дорого. Небольшое количество замешивают вручную, процесс трудоемкий.

Технология производства шлакоблоков

Их делают двумя способами:

- вручную — качество готовых изделий невысокое, неравномерное, но в целом соответствует требованиям стандартов;

- вибролитьем, с использованием вибростола или вибростанка — получаются более прочными.

В больших объемах изготавливают методом вибропрессования. Оборудование для этого способа стоит дорого, поэтому для домашнего производства не подходит. Помещение должно быть хорошо проветриваемым, с ровным твердым полом. Это необходимое условие для просушивания и хранения.

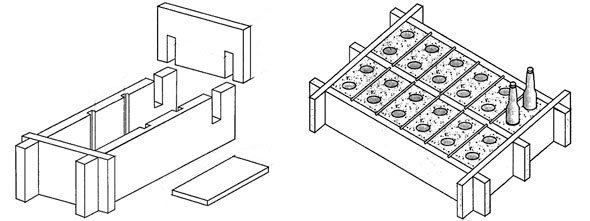

Вне зависимости от выбранного способа подготовленную смесь предварительно помещают в специальные прямоугольные каркасы. Их делают из пластика, деревянных досок или металлических листов, обязательно разборными и без дна — для легкого извлечения. С этой же целью перед заливкой стенки смазывают солидолом или мыльной водой. Удобнее использовать опалубку из нескольких ячеек (обычно от 4 до 6). При изготовлении из дерева выбирают доски с абсолютно гладкой поверхностью, иначе при распалубке сучки и неровности будут цепляться.

Ко дну формы для пустотелых блоков дополнительно крепят пустотообразователи — цилиндрические или прямоугольные из металла или дерева. Вместо них можно ставить стеклянные бутылки, после застывания смеси их вынимают.

2. Станок своими руками.

Простой готовый станок для шлакоблоков стоит от 6500 рублей. Но при желании и наличии набора необходимых инструментов и деталей его нетрудно изготовить дома самостоятельно.

- Из четырех стальных листов толщиной 3—4 мм сварить прямоугольную форму без дна со внутренним размером 390х190х190 мм.

- По периметру верха короба приварить стальную полосу-бортик.

- К нижним частям коротких сторон приварить направляющие для удобного снятия и перемещения станка.

- Нарезать из металлической трубы круглого сечения диаметром около 6 см три детали равной длины.

- Установить отрезки в вертикальном положении в ряд по одной линии на расстоянии примерно 4 см друг от друга и соединить их, приварив или приклеив между ними перемычки. К внешним сторонам крайних труб тоже прикрепить перемычки для соединения со стенками. Точные размеры всех деталей зависят от диаметра пустотообразователей и длины короба.

- Закрыть трубы сверху заглушками. Вставить конструкцию из труб внутрь формы и прикрепить.

- Установить на внутренних стенках короба ограничители высоты.

- К коротким сторонам прикрепить ручки.

- Из пятого стального листа вырезать прижимную крышку. Она в процессе производства блоков надевается на пустотообразователи, таким образом, чтобы они выступали. Поэтому в крышке должны быть прорези под трубы и перемычки между ними, по размеру большие на 1—2 мм.

- Сверху к полученной детали приварить две П-образные ручки. Их устанавливают вдоль коротких сторон крышки вертикально.

- Прикрепить к одной из длинных сторон формы болтами или приваренными шпильками площадочный двигатель-вибратор. Так как стоимость его сравнительно высока и приобрести его трудно, возможно использовать вместо него двухвальный мотор от стиральной машины. К самодельному двигателю крепят балансиры.

3. Изготовление блоков из шлакобетона вручную.

- На ровном основании или полу расстелить полиэтиленовую пленку. Поставить на нее смазанные формы.

- Приготовить смесь, соблюдая рекомендуемые пропорции.

- Распределить ее по формам. Для пустотелых блоков вставить бутылки (если нет пустотообразователей).

- Разровнять поверхность, удалить излишки раствора.

- Через 5 часов вынуть бутылки.

- Через 24 часа достать блоки.

- Разложить на ровной горизонтальной плоскости.

- Через неделю сложить в несколько рядов и оставить сушиться еще на 21 день. В процессе сушки их накрывают пленкой. Оптимальные условия — температура воздуха от +20 до +25°C, отсутствие прямого солнечного света.

При наличии вибростола формы устанавливают на его поверхность. Вибрацию включают примерно на минуту. Точное время лучше определить опытным путем, сделав пробные кирпичи. Превышение времени воздействия вибрации приводит к ухудшению качества. Затем конструкции с утрамбованной смесью снимают со стола и поступают с ними так же, как при ручном изготовлении (см. п. 5—8 инструкции).

4. Производство шлакоблоков своими руками в домашних условиях на вибростанке.

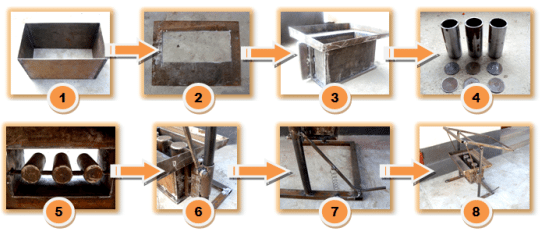

Схема изготовления с помощью простого станка:

- Разложить на полу куски фанеры или ОСП размером 500х300 мм. Они будут служить подложками под блоки.

- Установить станок на первый лист фанеры.

- Приготовить состав, соблюдая рекомендуемые пропорции.

- Заполнить форму.

- Включить двигатель на 20—30 с (для более точного определения оптимального времени воздействия вибратора на шлакобетон рекомендуется сделать пробные кирпичи и оценить их прочность, равномерность готового материала).

- Отключить вибрацию — смесь оседает на несколько сантиметров, снова заполнить короб доверху. Включить мотор и прижать крышку. Она должна упереться в ограничители высоты на внутренних стенках.

- Отключив вибрацию, снять станок с блока и переместить на следующую подложку.

- Повторить все действия на каждом подготовленном листе фанеры.

Сроки готовности и условия сушки такие же, как и при ручном изготовлении.

Источник

Технология изготовления шлакоблоков в домашних условиях. Приготовление раствора, использование форм и оборудования

Шлакоблок относится к очень популярным материалам, из которых возводятся постройки любого типа. Технология изготовления шлакоблока в домашних условиях представляет собой вибрационное прессование определенной смеси, находящейся в специальных формах.

Сама технология производства и состав шлакоблоков предусматривают то, что в блоках используются специальные приспособления и станки, которые можно сделать своими руками. Размеры стандартного блока составляют 39х29х19 сантиметров, внутри возможно наличие трех одинаковых отверстий.

Достоинства шлакобетонных блоков

Состав шлакоблока (впрочем, как и пеноблока) поистине уникален:

- У шлакобетонных блоков отличная тепло- и звукоизоляция.

- Такие блоки обладают достаточной крепостью и долговечностью.

- Хорошая экономия цемента. Так, для приготовления 36 штук пойдет один мешок цемента.

- Действующее российское законодательство не предусматривает обязательной сертификации ни самого шлакобетонного материала, ни оборудования, с помощью которого он производится. То есть, нет необходимости в обязательной проверке на безопасность и качество.

Отсюда вывод: именно шлакоблок является наиболее выгодным материалом для строительства на своем участке, потому что в этом случае процесс быстрый, экономный и надежный.

Готовим раствор для шлакобетона

Прежде чем говорить о том, как делать шлакоблоки в домашних условиях, рассмотрим приготовление раствора для них. В состав раствора для шлакобетонных блоков входит наполнитель, лучше, если это будет шлак, оставшийся после сгорания угля в печи, в количестве, равном семи объемным частям.

Крупный керамзитовый песок – две части, гравий, фракцией 0,5 – 1,5 см – две части, цемент, маркой М500 – полторы части и вода – три объемных части. Но наполнителем может быть не только шлак, в качестве такового возможно использование гипса, керамзита, золы, гравия, отсева щебенки, песка, кирпичных отходов и даже обработанных опилок.

Внимание: Пропорциональный состав воды указан приблизительно, и в процессе замешивания раствора необходимо контролировать его густоту. Для проверки достаточно взять комок раствора и бросить на землю. Качественный раствор рассыплется, а сжатый в кулаке – слипнется.

При использовании доменных шлаков, как наполнителя, не должны присутствовать никакие лишние добавки: щепки, земля или не сгоревший уголь. Поэтому шлак заранее должен быть отсортирован, просеян с помощью специального сита.

Если наполнителем служит гипс, то составляющие шлакобетона берутся в следующих пропорциях: гипс – одна часть, шлаковая смесь – три части и вода. Раствор тщательно перемешивают, и используется практически сразу.

Такая смесь приготавливается в течение максимум шести минут. Предварительно шлаковая смесь увлажняется. Для приготовления одного кубического метра раствора используется около 350 литров воды.

Чтобы в домашних условиях качественно изготовить шлакобетонные блоки, в раствор добавляется специальный пластификатор. В результате чего смесь становится очень пластичной, и блоки получаются прочными, водонепроницаемыми, морозостойкими и не ломкими.

Кроме пустотелых, блоки могут делаться и полнотелыми. Они являются самыми крепкими и прочными, и чаще всего из них делают фундамент. В отличие от них пустотелые блоки обладают легкостью, отличными теплоизолирующими и звуконепроницаемыми свойствами.

Ну и еще одно важное свойство: шлакоблоки могут быть цветными, если в раствор добавить красители, которыми могут служить мел или толченые красные кирпичи.

Способы изготовления шлакобетонных блоков

В настоящее время такой вопрос, как изготовить шлакоблок в домашних условиях, можно решить двумя способами:

- При первом способе используются небольшие формы, в которых блоки затвердевают;

- При втором – используется специальное оборудование. Это оборудование может быть заводского изготовления или сделанное самостоятельно, возможно с привлечением знакомого токаря.

Шлакоблоки в формах

Изготовление шлакоблока в домашних условиях возможно с помощью как деревянных, так и металлических форм. Считается, что стандартные размеры блока составляют 39х19х19 сантиметров, но в зависимости от предназначения формы можно делать практически любыми.

Формы состоят из боковых стенок и дна. Если формы изготавливать таким образом, что в каждую заливать по несколько блоков, то можно значительно сэкономить материал.

Внимание: При использовании таких форм раствор должен быть однородным и достаточной густоты, чтобы заполнить эти формы без образования пустот.

Чтобы блоки получались легкие и недорогие, в них создаются пустоты, для этого в формы вставляются стеклянные бутылки. Чтобы их легче было доставать, они располагаются горлышком вниз. Лишний раствор снимается, оставшийся хорошо разравнивается.

В формах блоки находятся в течение суток, затем они вытаскиваются и складируются невысокими штабелями. Для строительства они готовы через месяц.

Шлакобетон на специальном оборудовании

Изготовление шлакоблоков в домашних условиях таким способом, является более высокопроизводительным и гарантирующим более высокое качество. Но для этого необходимо специальное оборудование, в частности бетономешалка и вибростол.

Для изготовления станка необходимо:

- использование стального листа, толщиной 2-3 мм;

- асинхронного двигателя, мощность которого 100 Ватт и более;

- грузы для вызова дисбаланса и вибрации;

- цилиндры для создания пустот.

Делаем станок для производства шлакобетонных блоков

Оборудование для шлакоблоков в домашних условиях можно сделать следующим образом:

- Из стального листа вырезаются заготовки следующего размера: два прямоугольника 40х25, два – 20х25, один – 40х15, четыре – 4х4 и один – 39,5х19,5 сантиметров.

- Из стальных прямоугольников 40х25 и 20х25 сантиметров сваривается форма, внутренние размеры которой будут соответствовать размерам стандартного блока. Но, как уже было сказано, размеры можно варьировать.

Внимание: Для четкого соблюдения размеров блоков и сохранения качества ребер, сварной шов необходимо располагать снаружи.

- От трубы отрезаются три заготовки, диаметром 8 сантиметров, длиной 25 см.

- Эти заготовки привариваются к форме, с помощью ребер жесткости, размером 4х4 см, при этом они располагаются в ее верхней части.

- Вибратор крепится к более длинной стороне формы, используются для этого болты с гайками. Сами болты к форме прихватываются сваркой.

- Для защиты двигателя от воды и раствора, над ним приваривается козырек, к краю которого приваривается дополнительная ножка. Она необходима для дополнительной устойчивости, потому, что из-за вибратора сместился центр тяжести всей конструкции.

- К ручкам привариваются фиксаторы и можно приступать к изготовлению шлакоблоков.

Процесс изготовления шлакоблоков

А теперь инструкция, рассказывающая о том, как изготовить шлакоблоки в домашних условиях. Весь процесс разбивается на следующие этапы:

Специальные формы, предназначенные для изготовления шлакобетонных блоков, заранее смоченные, заполняются раствором. После чего их ставят на вибратор и включают на короткое время. Раствор дает осадку, и добавляют еще смеси.

После чего вибратор включается снова и ожидается, пока прижим не дойдет до ограничителей. Это значит, что формование закончено, и спустя 5-10 секунд форму можно снять, желательно до остановки двигателя.

Совет: Для сохранения идеальности лицевой стороны, блоки для сушки стоит разместить на ровном резиновом основании.

- Сушка готовых шлакобетонных блоков.

Время сушки готовых блоков определяется температурой и влажностью воздуха и составляет диапазон от одной недели и примерно до месяца. Теперь, зная как делать шлакоблок в домашних условиях, работая вдвоем, можно в течение часа выдавать их до семидесяти штук.

Вывод

Шлакобетонные блоки относятся к материалам, составляющие которых очень доступны практически в любой местности. Поэтому и цена на него очень демократична. В представленном видео в этой статье Вы найдете дополнительную информацию по этой теме.

Источник