Приготовление резиновых смесей

Резиновая смесь как основной полуфабрикат для шин представляет собой сложную композицию, состоящую из полимерной основы и большого числа ингредиентов (до 20 и более) — компонентов вулканизующей группы, наполнителей, пластификаторов и других добавок. Поэтому и шины на основе резиновых смесей называют композиционными, в отличие от литых шин из полиуретанов. Перечень всех ингредиентов в мас ч на 100мас.ч. каучуков называют рецептом резиновой смеси, но можно представить рецепт также в массовых (мас%) и объемных (об%) процентах. Для расчёта рецепта смеси в мас% произведение мас.ч. каждого компонента на 100 делят на сумму мас.ч. всех компонентов. Для расчета рецепта смеси в об% долю каждого компонента в мас ч делят на его плотность. Рабочий рецепт смеси можно выразить также в кг на загрузку в технологическое оборудование, на котором её изготавливают.

Приготовление резиновой смеси — сложный механохимический процесс, в котором механическое диспергирование, гомогенизация и смешение компонентов сопровождаются химическими реакциями и тепловыми явлениями. Процесс смешения сопровождается изменением структуры макромолекул каучуков и реакциями прививки их к поверхности техуглерода с образованием нерастворимого углеродо-каучукового геля, на него влияют химические свойства, физическое состояние и содержание каждого компонента. «Полезное» физико-химическое превращение (высокая степень диспергирования техуглерода) сопровождается «вредными» процессами деструкции и сшивания макромолекул, нарушения регулярности их структуры и накопления газообразных продуктов реакции, которые необходимо контролировать. Если при простом смешении статистический беспорядок в распределении частиц увеличивается без уменьшения их размеров, то при диспергирующем смешении уменьшаются и размеры частиц до коллоидного уровня. В результате этого достигается статистическое распределение частиц каждого ингредиента по всему объему смеси, выражающееся в том, что соотношение ингредиентов в каждом элементе объёма смеси становится практически одинаковым.

Закрытые смесители периодического действия являются наиболее массовым видом смесительного оборудования и по сравнению с вальцами более производительны и безопасны в работе, легче поддаются автоматизации и позволяют на 15-20% экономить электроэнергию. Смешение осуществляется в закрытой камере при механическом воздействии на материалы двух горизонтально расположенных роторов, занимающих около 60% объёма камеры и вращающихся навстречу друг другу с разной скоростью. Особенности конструкции смесителей разных типов определяются в основном роторами, которые по форме могут быть овальные (Бенбери), трех- или четырехгранные (Вернер-Пфляйдерер) и кулачковые взаимозацепляющиеся (Интермикс). При работе смесителей развивается высокая температура, которую снижают водой. В обозначении отечественных смесителей указывают свободный объём камеры (полный объём камеры за вычетом объёма, занимаемого роторами) и частоту вращения заднего ротора. Эффективность работы смесителя зависит от объёма компонентов смеси. Стремятся к тому, чтобы к концу цикла объём заполнения камеры достигал 60-80% свободного объёма, что определяют экспериментально с учётом состава смеси и степени амортизации смесителя. С увеличением зазора между гребнем лопасти ротора и стенкой камеры вследствие износа смесителя несколько увеличивают объем заполнения его камеры. Свободное пространство в камере необходимо для смешения компонентов, но при недостаточной её загрузке чрезмерно уменьшается давление, что удлиняет цикл из-за проскальзывания смеси. При перегрузке камеры снижается однородность смеси, так как часть ингредиентов длительное время оказывается в горловине загрузочной воронки и не участвует в смешении. Продолжительность смешения растёт при увеличении содержания техуглерода, а одновременная загрузка техуглерода и мягчителей ухудшает его распределение в резиновой смеси. С повышением давления верхнего затвора на смесь увеличивается трение, что повышает температуру и уменьшает продолжительность смешения. При повышении скорости вращения роторов усиливается перемешивание смеси и повышается интенсивность процесса, что сокращает продолжительность цикла.

Смесители непрерывного действия облегчают создание непрерывных потоков переработки резиновых смесей, позволяют улучшать культуру труда и уменьшать производственные площади, а в их рабочей камере по характеру воздействия вращающегосяся ротора (шнека) на смесь выделяют три зоны:

· в зоне загрузки смесительные органы имеют винтовую нарезку для равномерности захвата, уплотнения и подачи материалов в зону смешения;

· в зоне смешения находятся перемешивающие элементы конструкции, обеспечивающие максимальный смесительно-диспергирующий эффект;

· в зоне выгрузки снижаются механические воздействия, и развившееся давление уплотняет и выталкивает смесь через разгрузочное отверстие. Выделяющееся тепло во второй и третьей зонах интенсивно отбирают большие поверхности охлаждения, что в сочетании с высокими напряжениями и скоростями сдвига способствует эффективному перемешиванию материалов. Роторные смесители непрерывного действия ФКМ фирмы «Фаррел» (США) имеют два ротора с червячной нарезкой в зоне загрузки и фасонными лопастями, подобными роторам смесителя «Бенбери». Материалы уплотняются, смачиваются и диспергируются при воздействии сдвига между гребнями роторов и стенкой камеры и продольного возвратно-поступательного среза. Усреднение и гомогенизация достигаются трамбовкой, перелопачиванием и перебросом смеси из камеры в камеру под действием разности скоростей вращения роторов. Одночервячные смесители непрерывного действия «Трансфермикс» наиболее распространены и имеют червяк с переменной глубиной нарезки витков, расположенный в конической полости корпуса, которая имеет винтовую нарезку и сужается к выходу (рис.2.26). Материал послойно переходит из межвитковых каналов червяка в каналы корпуса и обратно по сложной траектории, но по интенсивности смешения они уступают ФКМ. Отечественный смеситель РСНД-530/660-1 с червяком диаметром 660мм в загрузочной и 530мм в разгрузочной зоне и шестью зонами регулирования температуры от 20 до 140 о С работает совместно со смесителем периодического действия, а смесь из него выходит в виде гранул или листов.

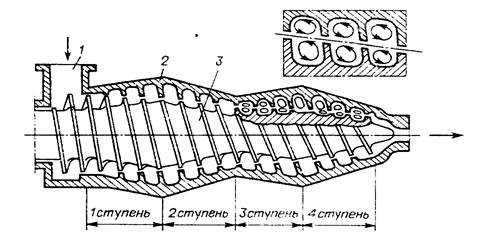

Рис. 2.26 Схема четырехступенчатой машины системы «Трансфермикс»:

1 – загрузочная воронка; 2 – корпус; 3 – червяк.

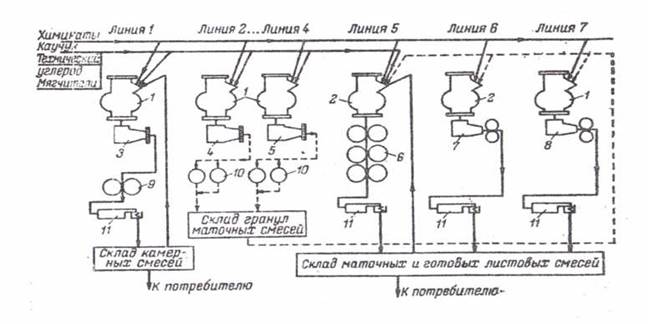

Технологические схемы приготовления резиновых смесейна современных шинных заводах предусматривают одну, две и три стадии на оборудовании большой единичной мощности. Первую стадию изготовления маточных смесей и пластикацию НК осуществляют в резиносмесителях РС-650 с объёмом камеры 0,63м 3 и плавным регулированием частоты вращения роторов от 15 до 50об/мин. Дорабатывают смеси в шнековых экструдерах с диаметром шнека 530/660мм, оборудованных гранулирующей или валковой головками. Вторую и третью стадии проводят в таких же смесителях и экструдерах или в смесителях РС-250-30 с подачей на вальцы диаметром 665мм и длиной валков 2100мм, используемые и для одностадийного смешения. Технологическая схема включает ряд поточно-автоматических линий развески ингредиентов и изготовления резиновых смесей, автоматизированные склады из вращающихся барабанов для хранения гранул маточных смесей, высотные склады со штабелерами и системы управления смешением и складскими операциями (рис.2.27). В состав линий входят смесители с объёмом камеры 0,33-0,37м 3 и 0,62-0,65м 3 . Путём регулирования частоты вращения роторов обеспечивают условия для улучшения диспергирования техуглерода и сокращения продолжительности смешения. Линия 1 используется для приготовления маточных и готовых камерных резиновых смесей, в том числе и на основе БК, а линии 2-7 – для маточных и готовых смесей массового ассортимента, из них линия 5 является универсальной для приготовления смесей любой стадии.

Рис.2.27. Технологическая схема приготовления резиновых смесей на оборудовании

большой единичной мощности: 1-смеситель РС-630, 2-смеситель РС-330, 3-экструдер 500/8,

4- экструдер 500/600, 5-смеситель непрерывного действия типа «Трансфермикс», 6-агрегат из трёх вальцев 665×2100, 7-экструдер 450/550 с валковой головкой, 8-экструдер 500×600 с валковой головкой, 9-вальцы 665×2100, 10-установки для изоляции и охлаждения гранул,

11-фестонные установки для изоляции и охлаждения гранул.

Высокопроизводительное смесительное оборудование на отечественных заводах разнообразно (табл.2.14), а в проспектах зарубежных фирм предлагают смесители периодического действия с объёмом камеры 0,33м 3 , 0,37м 3 , 0,62м 3 , 0,63м 3 , 0,65м 3 и 0,87м 3 . Использование дорогостоящего оборудования большой единичной мощности целесообразно только в условиях крупнотоннажного производства при его непрерывной и стабильной работе без частой смены рецептов. Эффект от его применения достигает 6-7% по сравнению с серийным оборудованием, несмотря на более высокую себестоимость смесей.

Таблица 2.14

Дата добавления: 2015-05-16 ; просмотров: 1825 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Основные компоненты и рецептура резиновых смесей

Свойства резин различного назначения зависят от состава резиновых смесей. Компоненты, входящие в состав резиновых смесей, объединяются общим названием – ингредиенты. Они могут быть сыпучими или жидкими, органическими или неорганическими веществами. Резиновая смесь может содержать следующие ингредиенты:

— каучук или смесь каучуков;

— вулканизующую систему, включающую вулканизующие агенты, первичный и вторичный ускорители вулканизации, активаторы ускорителей вулканизации, замедлители преждевременной вулканизации;

— мягчители и пластификаторы;

— защитные добавки против различных видов старения;

Таким образом, любая резиновая смесь представляет собой многокомпонентную систему, в которой каждый компонент выполняет определенную функцию. Так, каучуки являются основой любой резиновой смеси и резин. Вулканизующая система обеспечивает превращение вязкоупругой смеси в прочную высокоэластичную резину. Наполнители вводятся для улучшения механических свойств, а также для снижения стоимости резин. Мягчители и пластификаторы улучшают технологические свойства смесей, т.е. их перерабатываемость, а также повышают эластичность и морозостойкость резин (пластификаторы). Защитные добавки повышают устойчивость резин к термическому, термоокислительному, озонному, радиационному, биологическому и другим видам старения.

Технологические добавки являются иногда ингредиентами, а иногда — вспомогательными материалами, облегчающими переработку смесей. В качестве ингредиентов применяются модификаторы, улучшающие диспергируемость, клейкость, адгезию. К вспомогательным материалам относят различные антиадгезивы, устраняющие прилипание резиновых смесей к рабочим поверхностям перерабатывающего оборудования, растворители для изготовления клеев и т. п.

Перечень ингредиентов, входящих в состав резиновой смеси, с указанием их дозировки называется рецептом резиновой смеси. Рецепт записывается по определенным правилам: сначала каучук, затем вулканизующий агент и другие компоненты вулканизующей системы, а затем остальные ингредиенты в любом порядке. Содержание ингредиентов в рецепте может записываться следующими способами:

— в мас. ч. каждого ингредиента на 100 мас. ч. каучука;

— в % мас. (соответствуют массовой доле каждого ингредиента в смеси);

— в % об. (соответствуют объемной доле каждого ингредиента в смеси);

— в кг (соответствуют загрузочной емкости смесительного оборудования, в котором приготавливается резиновая смесь). Такая запись называется рабочим рецептом.

Для каждого типа каучука разработан рецепт так называемой стандартной смеси, применяемой для оценки стандартности качества каучука. Для конкретного изделия сначала в лаборатории разрабатывается опытная рецептура, которая после всех испытаний становится серийной. На серийные рецептуры разрабатываются технические условия или ГОСТ.

Рецепт смеси записывается в технологическую карту, где также указываются порядок ввода ингредиентов, время ввода каждого ингредиента, общее время смешения, основные свойства резиновой смеси и вулканизатов, по которым оценивается качество смешения.

Дата добавления: 2015-02-19 ; просмотров: 4738 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Состав резиновой смеси

При производстве резинотехнических изделий одним из наиболее сложных, трудоемких и важных этапов является подготовка самой основы – резиновой массы. От качества этой смеси будет зависеть долговечность, износостойкость и эксплуатационные характеристики будущей продукции, поэтому на этой стадии изготовления требуется особая бдительность и точность.

Разработка рецептуры резиновой смеси

Готовая резина – это многокомпонентная система на основе каучука, обладающая высокой однородностью. В ее состав входит ряд компонентов, каждый из которых выполняет свою функцию. При этом набор веществ и их количество может меняться в зависимости от типа и назначения готовых изделий. Объясняется это тем, что к каждой продукции в итоге выдвигаются свои требования, важные при эксплуатации.

Состав определяется опытным путем. В смесь входит ряд веществ, которые обладают различными свойствами. Они могут иметь различное состояние – твердое, сыпучее, жидкое, а также должны дозироваться с точностью 0,1 % от массы. После точного замера количества все вещества загружаются в смеситель в определенной последовательности. Благодаря этому оборудованию резиновая смесь получается однородной. При таком режиме изготовления на компоненты оказывается не только механическое воздействие, но и температурное. Для поддержания необходимой температуры, современные резиносмесители оснащены сложной системой нагрева и охлаждения исключающие подвулканизацию резиновой смеси.

После завершения процесса смешения в резиносмесителе горячую смесь выгружают на поддоны тележек и подают на вальцы, где вводится вулканизующий агент. Резиновая смесь вальцуется с вулканизующей группой при температуре не превышающей 50 0 С. По окончании процесса она подлежит стреинированию (при необходимости) для вывода посторонних примесей.

Основной ингредиент — каучук

Каучук – это полимер, у которого существует большое число базовых марок. Эти разновидности отличаются между собой свойствами и соответственно ценой. Поскольку синтетические каучуки обладают индивидуальными,уникальными свойствами (маслобензостойкость, теплостойкость, кислотощелочестойкость) , то и выбор каучука зависит от необходимых свойств готового изделия. В рецептурах резиновых смесей — это основной компонент без которого невозможно в принципе получить резиновую смесь и соотвественно резину.

В последнее годы производители резиновых смесей с целью уменьшения стоимости резиновых смесей и получения конкурентных преимуществ уменьшают содержание каучуков в резиновых смесях, что неизбежно приводит к ухудшению свойств резиновых смесей и готовых изделий из них.

Вулканизующая группа

Это набор компонентов, каждый их которых выполняет свою функцию в процессе обработки каучуковых волокон. К этой категории относится:

вулканизирующий агент – это сера и кремниевая кислота, которые связывают атомы полимерной составляющей путем образования пространственной сетки (в итоге сырая гибкая основа становится эластичной и прочной резиной);

активаторы вулканизации – это оксид цинка и стеариновые кислоты, которые провоцируют возникновение, а после контролируют сам процесс вулканизации под воздействием давления или высокой температуры (то есть они направляют химическую реакцию с каучуком по направлению получения необходимых молекулярных связей в полимере);

ускорители – они увеличивают скорость протекания реакции, процесс объединения атомов и отвердение сетки.

Но помимо этих компонентов для получения резины требуются и другие материалы.

Наполнители

Они бывают нескольких типов:

услиливающие (технический углерод);

полуусиливающие (твердая глина);

неусиливающие (карбонат кальция).

Усиливающие наполнители применяются для обеспечения высоких физико-механических свойств готовой продукции. Неусиливающие наполнители применяются для удешевления резиновой смеси, соответственно полусиливающие наполнители отчасти обладают свойствами усиливающих, но как правило применяются для удешевления резиновой смеси.

Другие ингредиенты резиновых смесей

К этой категории относятся:

Пластификаторы – эта группа компонентов увеличивает текучесть состава во время ее обработки в оборудовании. Также эти вещества улучшают дисперсию наполнителя и снижают степень вязкости смеси. Это облегчает не только сам процесс изготовления, но и обеспечивает нужные свойства продукции в будущем. Важной особенностью пластификаторов от мягчителей является их влияние на морозостойкость.

Противостарители – входят в рецептуру с целью минимизации последствий использования изделий в открытом пространстве.

Мягчители – масла и смолы. Они относятся к важным составным элементам, которые входят в рецепт в небольшом объёме. Они служат в роли вспомогательных материалов и обеспечивают нужную степень жесткости будущих изделий. От этого показателя будет зависеть износостойкость продукции и качественные параметры при использовании.

Увеличивающие клейкость добавки – это ингредиенты, обеспечивающие слипание резиновой смеси на короткий или продолжительный период времени. Благодаря им два слоя закрепляются между собой при умеренном воздействии давления.

Технологические компоненты – это специальные добавки или как их еще называют химикаты, которые улучшают обрабатываемость смеси.

Внутренние материалы для смазки – эти вещества перемешиваются с материалом для предупреждения его слипания с поверхностями оборудования при обработке и с целью снижения накопления тепловой энергии.

Защитные вещества – это группа антиоксидантов, которая тормозит ухудшение параметров материала, вызванное реакцией с кислородом воздуха, озоном. Также в эту категорию входят воски и дезактиваторы металлов, противовоспламенители.

Красители – представляют собой дисперсионные добавки, которые ликвидируют перекрестное загрязнение сухих пигментов. Они обеспечивают однородность краса в массе, снижают траты на изготовление и улучшают качество резины.

Вспенивающие реагенты – это вещества, производящие пузыри газа методом химической или термической реакции. Добавляются к смеси при производстве ячеистых или пористых изделий.

Связующие агенты – эти материалы играют роль скрепляющего звена. Они помогают достичь однородности массы и предупредить ее расслоение.

Рецептура, количество и набор материалов может отличаться в зависимости от требований к конечному продукту.

Источник