Приготовление резиновых смесей

Резиновая смесь как основной полуфабрикат для шин представляет собой сложную композицию, состоящую из полимерной основы и большого числа ингредиентов (до 20 и более) — компонентов вулканизующей группы, наполнителей, пластификаторов и других добавок. Поэтому и шины на основе резиновых смесей называют композиционными, в отличие от литых шин из полиуретанов. Перечень всех ингредиентов в мас ч на 100мас.ч. каучуков называют рецептом резиновой смеси, но можно представить рецепт также в массовых (мас%) и объемных (об%) процентах. Для расчёта рецепта смеси в мас% произведение мас.ч. каждого компонента на 100 делят на сумму мас.ч. всех компонентов. Для расчета рецепта смеси в об% долю каждого компонента в мас ч делят на его плотность. Рабочий рецепт смеси можно выразить также в кг на загрузку в технологическое оборудование, на котором её изготавливают.

Приготовление резиновой смеси — сложный механохимический процесс, в котором механическое диспергирование, гомогенизация и смешение компонентов сопровождаются химическими реакциями и тепловыми явлениями. Процесс смешения сопровождается изменением структуры макромолекул каучуков и реакциями прививки их к поверхности техуглерода с образованием нерастворимого углеродо-каучукового геля, на него влияют химические свойства, физическое состояние и содержание каждого компонента. «Полезное» физико-химическое превращение (высокая степень диспергирования техуглерода) сопровождается «вредными» процессами деструкции и сшивания макромолекул, нарушения регулярности их структуры и накопления газообразных продуктов реакции, которые необходимо контролировать. Если при простом смешении статистический беспорядок в распределении частиц увеличивается без уменьшения их размеров, то при диспергирующем смешении уменьшаются и размеры частиц до коллоидного уровня. В результате этого достигается статистическое распределение частиц каждого ингредиента по всему объему смеси, выражающееся в том, что соотношение ингредиентов в каждом элементе объёма смеси становится практически одинаковым.

Закрытые смесители периодического действия являются наиболее массовым видом смесительного оборудования и по сравнению с вальцами более производительны и безопасны в работе, легче поддаются автоматизации и позволяют на 15-20% экономить электроэнергию. Смешение осуществляется в закрытой камере при механическом воздействии на материалы двух горизонтально расположенных роторов, занимающих около 60% объёма камеры и вращающихся навстречу друг другу с разной скоростью. Особенности конструкции смесителей разных типов определяются в основном роторами, которые по форме могут быть овальные (Бенбери), трех- или четырехгранные (Вернер-Пфляйдерер) и кулачковые взаимозацепляющиеся (Интермикс). При работе смесителей развивается высокая температура, которую снижают водой. В обозначении отечественных смесителей указывают свободный объём камеры (полный объём камеры за вычетом объёма, занимаемого роторами) и частоту вращения заднего ротора. Эффективность работы смесителя зависит от объёма компонентов смеси. Стремятся к тому, чтобы к концу цикла объём заполнения камеры достигал 60-80% свободного объёма, что определяют экспериментально с учётом состава смеси и степени амортизации смесителя. С увеличением зазора между гребнем лопасти ротора и стенкой камеры вследствие износа смесителя несколько увеличивают объем заполнения его камеры. Свободное пространство в камере необходимо для смешения компонентов, но при недостаточной её загрузке чрезмерно уменьшается давление, что удлиняет цикл из-за проскальзывания смеси. При перегрузке камеры снижается однородность смеси, так как часть ингредиентов длительное время оказывается в горловине загрузочной воронки и не участвует в смешении. Продолжительность смешения растёт при увеличении содержания техуглерода, а одновременная загрузка техуглерода и мягчителей ухудшает его распределение в резиновой смеси. С повышением давления верхнего затвора на смесь увеличивается трение, что повышает температуру и уменьшает продолжительность смешения. При повышении скорости вращения роторов усиливается перемешивание смеси и повышается интенсивность процесса, что сокращает продолжительность цикла.

Смесители непрерывного действия облегчают создание непрерывных потоков переработки резиновых смесей, позволяют улучшать культуру труда и уменьшать производственные площади, а в их рабочей камере по характеру воздействия вращающегосяся ротора (шнека) на смесь выделяют три зоны:

· в зоне загрузки смесительные органы имеют винтовую нарезку для равномерности захвата, уплотнения и подачи материалов в зону смешения;

· в зоне смешения находятся перемешивающие элементы конструкции, обеспечивающие максимальный смесительно-диспергирующий эффект;

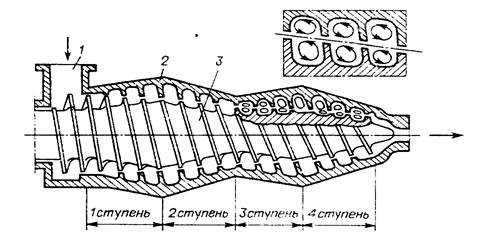

· в зоне выгрузки снижаются механические воздействия, и развившееся давление уплотняет и выталкивает смесь через разгрузочное отверстие. Выделяющееся тепло во второй и третьей зонах интенсивно отбирают большие поверхности охлаждения, что в сочетании с высокими напряжениями и скоростями сдвига способствует эффективному перемешиванию материалов. Роторные смесители непрерывного действия ФКМ фирмы «Фаррел» (США) имеют два ротора с червячной нарезкой в зоне загрузки и фасонными лопастями, подобными роторам смесителя «Бенбери». Материалы уплотняются, смачиваются и диспергируются при воздействии сдвига между гребнями роторов и стенкой камеры и продольного возвратно-поступательного среза. Усреднение и гомогенизация достигаются трамбовкой, перелопачиванием и перебросом смеси из камеры в камеру под действием разности скоростей вращения роторов. Одночервячные смесители непрерывного действия «Трансфермикс» наиболее распространены и имеют червяк с переменной глубиной нарезки витков, расположенный в конической полости корпуса, которая имеет винтовую нарезку и сужается к выходу (рис.2.26). Материал послойно переходит из межвитковых каналов червяка в каналы корпуса и обратно по сложной траектории, но по интенсивности смешения они уступают ФКМ. Отечественный смеситель РСНД-530/660-1 с червяком диаметром 660мм в загрузочной и 530мм в разгрузочной зоне и шестью зонами регулирования температуры от 20 до 140 о С работает совместно со смесителем периодического действия, а смесь из него выходит в виде гранул или листов.

Рис. 2.26 Схема четырехступенчатой машины системы «Трансфермикс»:

1 – загрузочная воронка; 2 – корпус; 3 – червяк.

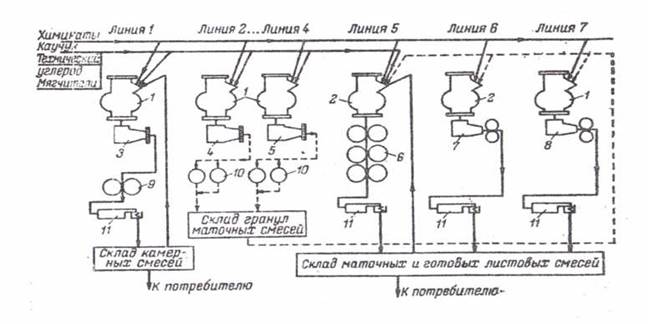

Технологические схемы приготовления резиновых смесейна современных шинных заводах предусматривают одну, две и три стадии на оборудовании большой единичной мощности. Первую стадию изготовления маточных смесей и пластикацию НК осуществляют в резиносмесителях РС-650 с объёмом камеры 0,63м 3 и плавным регулированием частоты вращения роторов от 15 до 50об/мин. Дорабатывают смеси в шнековых экструдерах с диаметром шнека 530/660мм, оборудованных гранулирующей или валковой головками. Вторую и третью стадии проводят в таких же смесителях и экструдерах или в смесителях РС-250-30 с подачей на вальцы диаметром 665мм и длиной валков 2100мм, используемые и для одностадийного смешения. Технологическая схема включает ряд поточно-автоматических линий развески ингредиентов и изготовления резиновых смесей, автоматизированные склады из вращающихся барабанов для хранения гранул маточных смесей, высотные склады со штабелерами и системы управления смешением и складскими операциями (рис.2.27). В состав линий входят смесители с объёмом камеры 0,33-0,37м 3 и 0,62-0,65м 3 . Путём регулирования частоты вращения роторов обеспечивают условия для улучшения диспергирования техуглерода и сокращения продолжительности смешения. Линия 1 используется для приготовления маточных и готовых камерных резиновых смесей, в том числе и на основе БК, а линии 2-7 – для маточных и готовых смесей массового ассортимента, из них линия 5 является универсальной для приготовления смесей любой стадии.

Рис.2.27. Технологическая схема приготовления резиновых смесей на оборудовании

большой единичной мощности: 1-смеситель РС-630, 2-смеситель РС-330, 3-экструдер 500/8,

4- экструдер 500/600, 5-смеситель непрерывного действия типа «Трансфермикс», 6-агрегат из трёх вальцев 665×2100, 7-экструдер 450/550 с валковой головкой, 8-экструдер 500×600 с валковой головкой, 9-вальцы 665×2100, 10-установки для изоляции и охлаждения гранул,

11-фестонные установки для изоляции и охлаждения гранул.

Высокопроизводительное смесительное оборудование на отечественных заводах разнообразно (табл.2.14), а в проспектах зарубежных фирм предлагают смесители периодического действия с объёмом камеры 0,33м 3 , 0,37м 3 , 0,62м 3 , 0,63м 3 , 0,65м 3 и 0,87м 3 . Использование дорогостоящего оборудования большой единичной мощности целесообразно только в условиях крупнотоннажного производства при его непрерывной и стабильной работе без частой смены рецептов. Эффект от его применения достигает 6-7% по сравнению с серийным оборудованием, несмотря на более высокую себестоимость смесей.

Таблица 2.14

Дата добавления: 2015-05-16 ; просмотров: 1826 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Рецептура резиновых смесей

Резиновая смесь содержит следующие компоненты:каучук (или несколько каучуков); вулканизующую группу, в том числе вулканизующий агент, первичный и вторичные ускорители, активаторы вулканизации,наполнители,мягчители или пластификаторы,технологические добавки, в том числе вещества, улучшающие диспергируемость; повышающие прочность, клейкость и адгезию к армирующим материалам; предотвращающие образование пор в изделиях, коррозию пресс-форм и контактирующих металлических поверхностей, прилипание к пресс-формам и технологическому оборудованию;защитные добавки против старения.

Ингредиенты резиновой смеси часто помимо своего основного назначения могут выполнять и другие функции. Например, продукты взаимодействия вулканизующей системы (тиурам и оксид цинка) являются эффективными антиоксидантами. Технический углерод может выполнять функции антноксиданта, а диоксид кремния — служить модификатором адгезии. Жидкие хлорпарафнны одновременно являются антипиренами и мягчителями.

Более того, в зависимости от состава резиновой смеси ее компоненты могут выполнять совершенно противоположные функции. Например, каптакс и альтакс ускоряют серную вулканизацию изопренового и бутадиен-стирольнога каучуков, но замедляют сшивание хлоропренового и хлорбутилкаучука. Магнезия жженая ускоряет сшивание галогенсодержащих каучуков диаминами и этиленмочевиной, но замедляет этот процесс при вулканизации хлорбутилкаучука оксидом цинка и тиурамом. Добавление минимального количества традиционных ускорителей или аминных антиоксидантов замедляет или прекращает смоляную вулканизацию резиновых смесей на основе бутилкаучука.

Аналогичный эффект наблюдается при добавлении смол, содержащих метилольные группы, в резиновые смеси на основе бутилкаучука, вулканизуемые серой с ускорителями.

В зависимости от назначения резиновой смеси и технологии изготовления из нее изделий состав и содержание ингредиентов существенно изменяется. Свойства резины на основе каждого конкретного каучука можно улучшить рецептурными приемами только до определенной степени, т.е. другие ингредиенты резиновой смеси лишь способствуют наиболее полной реализации свойств каучука.

Каучук и ингредиенты неодинаково влияют на различные свойства резиновых смесей и резин. Поскольку в каждом конкретном случае важны не все, а лишь отдельные характеристики резиновых смесей и резин, то при составлении рецепта смеси выбирают прежде всего те ингредиенты, от которых больше всего зависят значения этих характеристик.

Для снижения стоимости резиновой смеси выбирают наиболее дешевый каучук и/или снижают содержание каучука в смеси. С этой целью повышают содержание технического углерода и мягчителей, используют минеральные наполнители. Однако при этом ухудшаются технические свойства резин. Стоимость резиновой смеси возрастает при добавлении защитных добавок или использовании вулканизующих систем с пониженным содержанием элементарной серы.

Таким образом, разработка резиновой смеси включает: определение основных и дополнительных свойств резины, ответственных за работоспособность изделия, и допустимых пределов значений показателей этих свойств; выбор типа каучука;определение необходимых свойств резиновой смеси и допустимых пределов значений показателей этих свойств применительно к технологическому процессу изготовления изделия;выбор ингредиентов, обеспечивающих заданные свойства резиновой смеси и резины.

Источник

Разработка рецепта по требованиям

Цель занятия :

—научиться составлять рецепт по заданным требованиям

Технические требования резин зависят от применяемых каучуков и ингредиентов, т.е. от состава резиновых смесей. Изготовление резиновых смесей производится по рецептам, представляющим собой перечень ингредиентов с указанием их количеств. При разработке рецептов для новых резиновых смесей кроме влияния отдельных составных частей на свойства резиновых смесей и вулканизатов учитываются количества, в которых обычно применяют ингредиенты, и экономическую целесообразность применения тех или иных ингредиентов. Резина должна соответствовать техническим условиям на резиновое изделие и должна быть возможно более дешевой.

Разработка рецептов резиновых смесей складывается из следующих этапов :

-составление рецепта, исходя из требований к изделиям

-опробование резиновых смесей в лабораторных условиях с проведением физико-механических испытаний резин и последующее внесение в рецепт поправок

-опробование резиновой смеси в производственных условиях на всех стадиях производства и последующее внесение в рецепт дополнительных поправок

-проверка качества резины ( в случае необходимости) при эксплуатации пробной партии изделий.

В результате проделанной работы студенты должны :

—основные требования к составлению рецептур

—составлять рецепт резиновой смеси и обосновывать его качественный и количественный состав

1. Составить перечень условий, в которых эксплуатируется изделие

2. Определить эксплуатационные требования к изделию

3. Составить рецепт (качественный и количественный состав), обосновать его

Примечание: -в классе разработка рецепта проводится бригадным методом

-каждому студенту выдается индивидуальное задание,

которое выполняется дома

| Именование компонентов | Назначение компонента | Массовые части компонентов |

| Наирит КР-50 | Сентетический каучук | |

| СКМС-30ФРКМ-15 | Сентетический каучук | |

| Сера | Вулконизуещее в-во | |

| Белила цинковые | Вулконизуещее в-во | |

| Колоин | наполнители | |

| Мел | наполнители | |

| ТУ П-324 | наполнители | |

| ТУ П-803 | наполнители | |

| Рубракс | мякчитель | |

| Масло вазелиновое | мякчитель |

При составлении рецепта используется справочная и учебная литература.

При обосновании рецепта необходимо отразить влияние каучуков и ингредиентов на технологические свойства резиновых смесей и технические свойства резин.

В состав рецепта необходимо включить все классы ингредиентов :

-активаторы ускорителей вулканизации

Обоснование рецепта:

каучук – эластичная светло-желтая масса. Основные свойства: хорошая стойкость к открытому огню; отличная адгезия(способность склеиваться) к тканям и металлам; очень хорошая стойкость к атмосферному воздействию, озоностойкость и стойкость к естественному окислению; хорошая стойкость к истиранию и низкой температуре.

Производство резино-технических изделий: конвейерных лент, приводных ремней, рукавов, шлангов, водолазных костюмов, электроизоляционных материалов, технических пластин. Из CR изготовляют также оболочки проводов и кабелей, защитные покрытия. Важное промышленное значение имеют клеи из CR и хлоропреновые латексы.

СМС-30ФРКМ-15

Бутадиен-стирольные каучуки, полученные эмульсионной полимеризацией при малом содержании регулятора (нерегулированные), характеризуются высокими жесткостью (жесткость по Дефо 20-35 Н), вязкостью по Муни (выше 100 усл. ед.) и эластическим восстановлением (эластическое восстановление по Дефо 4-5 мм). Такие каучуки с трудом поддаются обработке. Для снижения вязкости и улучшения обрабатываемости они подвергаются термоокислительной деструкции в воздушной среде при 130—140 0С под давлением 0,3-0,33 МПа в течение 35-40 мин. При этом их жесткость падает до 3-4,5 Н.

В настоящее время основную массу СКМС составляют регулированные каучуки. Они хорошо обрабатываются на обычном оборудовании, применяемом при производстве резиновых изделий. Их особенностью по сравнению с изопреновыми каучуками является повышенное теплообразование и большой расход энергии при смешении, что объясняется межмолекулярным взаимодействием молекулярных цепей. Повышенное эластическое восстановление смесей определяет относительно большую усадку заготовок при формовании. Полученные заготовки вследствие высокой термопластичности каучука хорошо сохраняют форму (смеси имеют хорошую « каркасность»).Резиновые смеси на основе СКМС характеризуются невысокой клейкостью, что затрудняет изготовление сложных изделий из отдельных деталей.

Применение Применяется в шинной, резинотехнической, кабельной, обувной и других отраслях промышленности.

сераСера существенно отличается от кислорода способностью образовывать устойчивые цепочки и циклы из атомов. Наиболее стабильны циклические молекулы S8, имеющие форму короны, образующие ромбическую и моноклинную серу. Это кристаллическая сера — хрупкое вещество жёлтого цвета. Кроме того, возможны молекулы с замкнутыми (S4, S6) цепями и открытыми цепями. Такой состав имеет пластическая сера, вещество коричневого цвета, которая получается при резком охлаждении расплава серы (пластическая сера уже через несколько часов становится хрупкой, приобретает жёлтый цвет и постепенно превращается в ромбическую). Формулу серы чаще всего записывают просто S, так как она, хотя и имеет молекулярную структуру, является смесью простых веществ с разными молекулами. В воде сера нерастворима, некоторые [ какие? ] её модификации растворяются в органических растворителях, например в сероуглероде, скипидаре. Плавление серы сопровождается заметным увеличением объёма (примерно 15 %). Расплавленная сера представляет собой жёлтую легкоподвижную жидкость, которая выше 160 °C превращается в очень вязкую тёмно-коричневую массу. Наибольшую вязкость расплав серы приобретает при температуре 190 °C; дальнейшее повышение температуры сопровождается уменьшением вязкости и выше 300 °C расплавленная сера снова становится подвижной. Это связано с тем, что при нагревании серы она постепенно полимеризуется, увеличивая длину цепочки с повышением температуры. При нагревании серы свыше 190 °C полимерные звенья начинают рушиться. Сера может служить простейшим примером электрета. При трении сера приобретает сильный отрицательный заряд [5] .

Применение

Серу применяют для производства серной кислоты, вулканизации каучука, как фунгицид в сельском хозяйстве и как сера коллоидная — лекарственный препарат. Также сера в составе серобитумных композиций применяется для получения сероасфальта, а в качестве заместителя портландцемента — для получения серобетона.

Белина цинкавая

· Теплопроводность: 54 Вт/(м*К) [1]

Оксид цинка является прямозонным полупроводником с шириной запрещённой зоны 3,36 эВ. Естественное легирование кислородом делает его полупроводником n-типа.

При нагревании вещество меняет цвет: белый при комнатной температуре, оксид цинка становится жёлтым. Объясняется это уменьшением ширины запрещённой зоны и сдвигом края в спектре поглощения из УФ-области в синюю.

Оксид цинка амфотерен — реагирует с кислотами с образованием солей, при взаимодействии с растворами щелочей образует комплексные три- тетра- и гексагидроксоцинкаты (Na2[Zn(OH)4], Ba2[Zn(OH)6]):

[Zn(OH)3] — + OH —

Оксид цинка растворяется в водном растворе аммиака, образуя комплексный аммиакат:

При сплавлении с щелочами и оксидами металлов оксид цинка образует цинкаты:

ZnO + 2NaOH

ZnO + CoO

При сплавлении с оксидами бора и кремния оксид цинка образует стекловидные бораты и силикаты:

ZnO + B2O3

ZnO + SiO2

Применение

Свойства оксида цинка обусловливают его широкое применение в фармацевтической промышленности. Оксид цинка нашел широкое применение в создании абразивных зубных паст и цементов в терапевтической стоматологии, в кремах для загара и косметических процедурах, в производстве электрокабеля, искусственной кожи и резинотехнических изделий. Кроме того, применение распространено в шинной, лакокрасочной, нефтеперерабатывающей промышленностях. Оксид цинка применяют при производстве стекла и керамики.

· активатор вулканизации некоторых каучуков

· вулканизирующий агент хлоропреновых каучуков

· катализатор синтеза метанола

· белый пигмент при производстве красок и эмалей (в настоящее время (2007) вытеснен нетоксичной двуокисью титана TiO2)

· наполнитель и пигмент в производстве:

· парфюмерии и косметике

· добавка к кормам для животных

· в производстве стекла и красок на основе жидкого стекла

· как один из компонентов преобразователя ржавчины

Известно также, что оксид цинка обладает фотокаталитической активностью, что на практике используется для создания самоочищающихся поверхностей, бактерицидных покрытий для стен и потолков в больницах и пр. Для фотокаталитической очистки воды в промышленных масштабах оксид цинка в настоящее время не используется.

Кроме того, порошок оксида цинка — перспективный материал в качестве рабочей среды для порошковых лазеров. На основе оксида цинка создали светодиод голубого цвета. Тонкие пленки и иные наноструктуры на основе оксида цинка могут применяться как чувствительные газовые и биологические сенсоры.

Каолин Обогащение каолиновой руды сухим способом ведется на фабрике сухого обогащения каолина.

Обогащение сухим способом позволяет получить готовую продукцию без применения дополнительных химических реагентов, что позволяет применять её во многих отраслях промышленности, а именно:

- для производства резинотехнических, пластмассовых изделий, искусственных кож и тканей;

- для производства электротехнического силумина;

- в стекольной промышленности;

- для производства стекловолокна;

- в производстве косметики.

Проектная мощность — 90 тыс. т в год.

Влажность просушенной каолиновой руды составляет 0,7-1,0%.

Одним из главных преимуществ каолина сухого обогащения является его стабильный минералогический, химический и дисперсный состав.

Данные качества сырья позволяют получить при производстве стекловолокна и стекла высококачественную продукцию.

Источник